お客様に提出するレイアウト図面や製作するための加工図面をCADで作成することが主な仕事です。

現場担当者と一緒に打ち合わせに行ったり、現場でクレーンを取り付けに行ったりすることもあります。

現場担当者と一緒に打ち合わせに行ったり、現場でクレーンを取り付けに行ったりすることもあります。

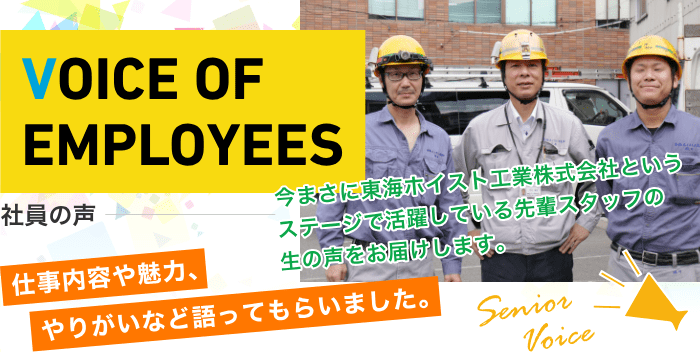

システムエンジニア志望だったのですが、就職活動をしているうちに「なんか違うな」と思っていた時期がありました。

そんなときに弊社の求人を見かけて、「未経験だけど大丈夫かな?」なんて思いながら選考を受けたら、決まっていった感じですね。

そんなときに弊社の求人を見かけて、「未経験だけど大丈夫かな?」なんて思いながら選考を受けたら、決まっていった感じですね。

面白いところは、作りやすい加工や使いやすい機構をいろいろ考えられることです。

難しいところは、「図面通り作ってうまく行って当然」というプレッシャーは大きいですね。

もちろんフォローしてもらえるんですが、「ミスができない」プレッシャーやうまく行かなかったときにどう修正するかといった「判断力」や「臨機応変さ」は、難しさというか設計ならではの大変さかなと思います。

難しいところは、「図面通り作ってうまく行って当然」というプレッシャーは大きいですね。

もちろんフォローしてもらえるんですが、「ミスができない」プレッシャーやうまく行かなかったときにどう修正するかといった「判断力」や「臨機応変さ」は、難しさというか設計ならではの大変さかなと思います。

先輩も面倒見のいい人が多いので、毎日楽しく仕事をしています。

据付現場は高所メインが多いので、夏はすごーく暑いです。

据付現場は高所メインが多いので、夏はすごーく暑いです。

クレーンの製造、据付をしています。

弊社工場で鋼材の切断や溶接、組付、塗装、電気配線を行い、製品を一から作り上げ、お客様の工場に据付けます。

弊社工場で鋼材の切断や溶接、組付、塗装、電気配線を行い、製品を一から作り上げ、お客様の工場に据付けます。

前職では天井クレーンの運転手をしていました。もともと、モノづくりが好きだったこともあり、クレーンを作ってみたいなと思ったのがきっかけです。

クレーンは据付ける現場に合わせて製作するので、仕様が毎回異なります。

なので、現場ごとに設計部と意見交換しながら作っていきます。そういったみんなで製品を組み上げていく過程が面白いところです。

使用する部品や出荷先によって仕様が異なります。ホイストやオプション品は新製品が出てくるので、覚えることがたくさんあるので大変です。

なので、現場ごとに設計部と意見交換しながら作っていきます。そういったみんなで製品を組み上げていく過程が面白いところです。

使用する部品や出荷先によって仕様が異なります。ホイストやオプション品は新製品が出てくるので、覚えることがたくさんあるので大変です。

お客様の工場に据付けられているクレーンの点検、修理をしています。

前職は飲食店で働いていましたが、給料や休日などの待遇面を考えて入社しました。

電気配線を考える機会が多いのですが、見栄え良く配線できると嬉しいです。

高所での作業が多いのですが、ハシゴの上で作業しにくい体勢で作業しなければいけないこともあるので大変です。

高所での作業が多いのですが、ハシゴの上で作業しにくい体勢で作業しなければいけないこともあるので大変です。

ホイストクレーンの点検整備や修理を行っています。

以前働いていた職場にクレーンがあり、それを点検修理していた業者に興味を持ったからです。

職場の仲間と一緒に調子の悪いクレーンを修理して、直ったときにやりがいを感じます。